精确测量ADC驱动电路建立时间

2011-10-25

引言

许多现代数据采集系统均是由高速和高精度ADC组成的。由于其低成本和低功耗,基于CMOS开关型电容器的ADC通常被用于此类设计中。ADC使用一个无缓冲前端,直接耦合至采样网络。为了有效地最小化噪声和信号失真,需使用一款高速、低噪声和低失真的运算放大器来驱动该ADC。为了使失真最小化,将运算放大器输出在ADC采集时间内调节到理想的精度是非常重要的。通常,运算放大器建立时间是根据产品说明书中规定的频率响应时间计算得出的,也可以通过具有精度限制功能的示波器对输出进行测量得出,有时需要将运算放大器的输入与输出差值放大来实现更高的精度。但这些方法均受示波器精度以及电路寄生的限制。此外,运算放大器的建立时间还受由示波器探针导入的寄生电容和电感的影响。第二种方法是将运算放大器的输入输出差值放大来提高测量的精度。以上这些方法均未考虑 ADC 采样电路和采样数据包中的寄生电容和电感。

建立时间的定义

建立时间是指从理想的瞬时步进应用输入到闭环放大器的输出达到并保持在一个规定的对称性误差范围的时间。建立时间包括一个非常短暂的传播延迟时间,以及将输出转换至最终值近似值所需的时间,然后结合转换从过载条件下恢复,最后稳定在规定误差范围内。对于高精度ADC来说,规定的误差范围通常为一个最低位(LSB)ADC的四分之一。

基本设置

此处使用的 ADC 是 TI 推出的 ADS8411,该器件是一款 16 位 2-MSPS 的逐次逼近寄存器 (SAR) ADC。驱动器运算放大器为 TI THS4031。图 1 显示了评估设置。

图 1 建立时间评估设置

利用一个模拟多路器 (MUX)(型号为 TI TS5A3159),通过开关其 2 个通道来产生瞬时步进输入。直流电压 V 连接到通道 2,通道 1 连接至接地;该设置可以产生一个步进输入,从零电压升至有电压,或从有电压降至零电压。此外,可以通过步进发生器来产生步进输入。步进发生器的建立时间速度要比运算放大器的建立时间快许多。

说明

步骤 1

ADC 首先对通道 1(连接至接地)进行采样。需要有一个较长的采样时间以确保 ADC 的输入电容被完全放电。

步骤 2

如图 2 所示,在瞬时 A 时,将模拟 MUX 从通道 1 切换到通道 2。该图显示了将 MUX 从通道 1 切换到通道 2 时 S 点(图 1)的电压。MUX 的建立时间用 ts 标识出来。假设 ts 比运算放大器的建立时间要短。

图 2 MUX 通道变化的建立时间

步骤3

一旦在瞬时 A 点开启模拟 MUX,运算放大器的输入就会立即开始发生变化。在瞬时 A 点之后,经过一个非常短暂的传播延迟,运算放大器的输出开始变化。通过转换率和产品说明书中规定的带宽可以大概计算出运算放大器建立时间 (tideal)。本文提出的方法描绘了运算放大器在瞬时 A 点到瞬时 B 点时的输出(如图 3)。瞬时 B 点和瞬时 A 点之间的差为 2tideal。

图 3 对 A 点到 B 点的 N 个采样求平均值,提高精确度

步骤 4

第一个 ADC 采样点是在瞬时 B 点,并记录下该点 n 个读数值(ADC 的数字输出)。求出这些数值的平均值,使其更为精确(稍后进行讨论)。借助图形发生器和可调时延发生器(见图 1),向左移 1 个毫微秒单位,得出下一个采样点(见图 3),再记录下该点的 n 个数值。按照此法,采样点每次以 1 个毫微秒单位从瞬时 B 点逐步移向瞬时 A 点,并以阵列的方式存储每个采样点平均值。该阵列是按照逆时间顺序绘制出来的,从而得出运算放大器输出建立时间的实图(如图 3 所示)。

求平均值,以获得更高精度

N 位 ADC 的输入应该最少设定为 n+2 位,但测量出的输出在 ADC 上显示为 n 位数字代码。通过重复采样同一个输入和采用多个 (n) ADC 读数值,可以提高精度。最后求出 n 个输出数字代码的平均值。这表明精度每增加一位,读数值数量则为 4 个,因此精度增加了 w 位,则需要 4w 个读数值。

每增加一位,信噪比 (SNR) 就会增加 6. 02 dB。因此,16 位 ADC 就应该至少设定为 18 位精度。

SNR=6.02×N+1.76

其中,N 为 ADC 精度。对于 18 位精度 ADC 而言, SNR 的值为 110.08 dB,因此所需的更多精度位数 (w) 为:

测量结果

将 RC 滤波器置于运算放大器输出端,用来过滤外部噪声。一款 ADC 采样电路通常是由更多的 RC 构成(R’,C’),如图 4 所示。图 5 显示了当一个外部电容器用于 RC 滤波,并输入三种不同电容值时,ADC 采样电路的建立行为。

图 4 典型的噪声滤波器

图 5 具有一个外部电容的输入建立时间

图 6 对图 5 进行了比例放大,充分说明了图 5 所示的建立时间行为

图 6 为图 5 的放大图,以更精确地显示运算放大器的输出建立时间。尽管输出代码是基于 16 位采样的,但由于采集了 65536 个样本,并对每个读数值求取了平均值,所以测量的精度会超过 16 位。测量结果显示了在不使用电容器时,比较明显的振铃以及较少的系统衰减,同时也表明较大电容器 (电容值为 1000pF) 的使用会大大增加建立时间。

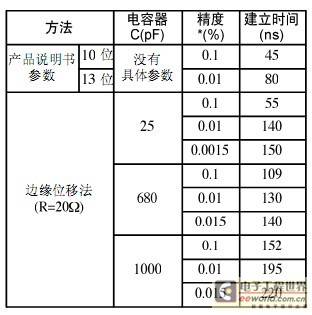

结果汇总见表 1。

表 1 边缘位移方法与传统方法的比较

*16 位 LSB 误差= 0.0015%

求取输出数据的平均值可以得到超过 16 位的测量精度

图 7 更改反馈电阻的影响

偏置电流测量

图 7 显示了设置不同电阻值的反馈电阻的情况下运算放大器的建立行为。固定电压 (settled voltage) 之间的不同表明了偏置电流导致了失调电压漂移,从而可计算出偏置电流值为 3 μA,这与 THS4031 的典型规范相符合。此项试验可验证该设置的正确性。

偏置电流计算

0Ω ?反馈电阻的固定值为 59595,而 301Ω 反馈电阻的固定值为 59610。Δ(失调电压)=偏置电流×电阻器(用于反馈)。

结语

该方法主要用于精确测量 ADC 驱动电路的建立时间,既简单又实用。由于设置中没有增加额外的组件,所以测量工作并不会影响建立行为。该方法将来可用来进行内置自测 (BIST)。求取多个数值的平均值使测量结果更为精确。

下一篇:一种超宽脉冲发生器的设计