日产如何破解CVT的难题?

2014-08-17

谈过日产为何偏爱CVT,今天,我们就继续来聊日产既然钟情于CVT,那么它又是如何解决CVT变速箱短板的呢,其创新点何在?

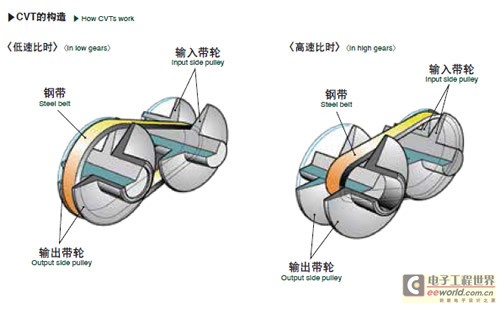

经过多年发展, CVT变速箱技术已经比较成熟, CVT变速箱由于平顺性好、经济性高,生产和维护成本已经到了相当低的水平,质量稳定性也大可放心。不过,CVT变速箱运用在大排量高功率发动机上的短板也很明显,比如传动效率较低,尺寸不够紧凑,无法承受大扭矩等等。

因此目前CVT大多匹配在小排量发动机上,而大排量发动机还是匹配传统AT变速箱。一些汽车制造商近年来热衷于研发挡位越来越多的AT自动变速箱,以达到更高的平顺性和经济性。而对钟情于CVT的日产而言,它们选择的道路则是通过不断创新,开发出CVT7和CVT8两款CVT变速箱,满足了旗下0.66L-3.5L排量范围内的发动机传动需要。

CVT7:全球首创副变速机构,提升传动效率

为了解决多速比变速箱尺寸和重量过大的问题,在重型变速箱的设计中往往采用副变速箱的形式来避免。而日产CVT7变速箱也创造性的在CVT变速箱中加入了副变速箱机构。这套位于前方的由行星齿轮组成的副变速箱,为车辆提供两个速比和倒档。简单点说,CVT7就相当于是把一台最基本的自动变速箱和CVT变速箱串联了起来。

这样做的好处是显而易见的,一来是变速箱整体尺寸变小,二来是由于副变速箱的加入使得整套变速箱的传动比可以变得很大,三来则有效的规避了CVT变速箱使用寿命的问题。

副变速箱多出来的两个速比配合CVT变速箱之后就呈现出了两倍速比的关系。由于小排量发动机的速比并不需要太过于宽泛,于是在有限的速比范围内就可以极大的缩小CVT变速箱的尺寸,CVT变速箱的主从动带轮就可以尽可能的缩小。而两速比的行星齿轮副变速箱其实就是最早年间的自动变速箱,是最简单的变速箱结构,尺寸自然也不大。

更重要的一点是,即使是没有采用副变速箱的结构,出于结构使然,CVT变速箱无法实现倒转,所以普通的CVT变速箱依旧需要一套额外的齿轮机构来实现倒档,也就是说,CVT7变速箱系统中的副变速箱实际上只是对原来额外齿轮机构的一次升级,副变速箱的加入不会过多的影响变速箱的整体尺寸和重量,相反因为CVT变速箱缩小整体尺寸使得结构进一步得以优化。

小排量发动机无需匹配传动比太大的变速器,但是相对而言较大的传动比差有益于优化动力表现,弥补发动机的不足。由于副变速箱的作用,CVT7把最大传动比定义为7.3。带来的最直接效果就是小排量车型可以拥有更大的低转扭矩输出,提高车辆的动力性能。而且通过两台变速箱组合的方式形成最大传动比从设计上和工艺上而言也要更容易实现。

首先是设计上,如果在单纯的CVT变速箱或者是AT变速箱上要实现7.3的最大速比就意味着,主从动轮或者输出齿轮间的速比差要更大,归根结底又回到了空间上,变速箱内部空间无法保证,伴随空间的捉襟见肘其他的次生问题诸如润滑、成本等等的都会成为一个大问题。

其次就是工艺方面,7.3的速比意味着输出端需要承受更大的扭矩,当大扭矩作用于钢带或者齿轮上时必然会导致承受件的强度恶化。由于速比固定了所以尺寸不能加大,于是就只有在材料上下功夫,高强度材料的采用倒是可以解决问题,但成本又急剧升高。CVT7上副变速箱的采用将大扭矩分解到行星齿轮和 CVT钢带上,两套机构同时承担大扭矩,CVT7变速箱整体的成本和寿命都得到了保障。

通过轮上功率测试我们可以发现,采用CVT变速箱的车型轮上输出功率会略低于自动变速箱。齿轮的传递效率是要高于带轮的传递效率的,在相同加工精度的条件下,齿轮变速箱的轮上功率输出自然是要优于CVT变速箱。而副变速箱行星齿轮的加入使得CVT变速箱的机械损失得以减小,在一定程度上弥补了CVT变速箱自身结构固有的短板。

正因为CVT7变速箱解决了性能、成本和耐久性等几个关键突破点,现在日产越来越多的车型都开始匹配CVT7。包括郑州日产的NV200这款轻型商用车上,都开始使用这一CVT7变速箱了。

与乘用车不同的是,NV200作为一款国际化CDV,在日常装载量上有更高的需求。而CVT7引入副变速箱之后,大大增强的扭矩适应性,让NV200装备CVT变速箱成为现实。同时, CVT7所具备的平顺性天然优势,也让NV200的驾乘舒适性上升了不少。而在节油性能方面,其百公里综合油耗为7.1L,对接近1.4吨的NV200而言,表现也是相当出色的。

CVT8:微创新优化,匹配大扭矩发动机成为现实

不同于CVT7变速箱的是,运用于大排量发动机上的CVT8变速箱并没有采用主副变速箱的结构,而是依旧采用传统的单一CVT变速箱结构,因为大型车的前舱空间均较大,布置容易。在使用需求方面,东风日产新天籁、新时代奇骏等这样的中型以上车型,更追求驾乘质感和舒适性,所以CVT8变速箱需要解决的是传动效率、最大扭矩以及驾驶性能三个方面的问题。

传动效率方面, CVT变速箱由于结构使然传动效率要低于齿轮变速箱。动力输出衰退的感觉并非是线性的,在小排量发动机上传动损失10%感觉不够明显,但是在大排量发动机上却因为较大的动力输出值而变得尤为突出。而随着损耗的增加,大排量的CVT变速箱在燃油经济性方面的优势也会缩小。

CVT8变速箱对钢带进行了重新设计,缩小了每一片钢片的宽度和厚度。缩小的钢片宽度使得CVT8变速箱的钢片数量由原来的450片增加到了500片,钢片数量增加就使得钢带的散热效率得以提升,降低了变速箱内部的热损耗。瘦身的钢片厚度使得钢带侧面与带轮的接触面积减小,降低了摩擦损耗。而单一钢片所需要传递的扭矩变小,在相同强度的钢片设计下,整条钢带所能够承受的最大扭矩得以大幅度的提升,正因为如此,日产CVT8的最大承受扭矩达到了380Nm,能够适配3.5L这样的大排量发动机。还有,钢带之间的力传递方式由牵拉式变为推动式,降低了钢带的断裂和打滑现象发生。

除了摩擦损耗之外,粘滞损耗也是CVT8变速箱需要解决的一大问题。以往的CVT变速箱设计中,为了保证润滑和散热的需求,往往都会采用飞溅式润滑。但是在CVT8变速箱上,带轮被设计在了变速箱油液面上方,润滑改用高压油泵精确控制。带轮转动时并不需要搅动变速箱油,降低了带轮的负载,提高转动效率。另一方面,变速箱油的粘度也降低了7%以进一步缩小粘滞损耗。官方数据显示,CVT8变速箱的内部摩擦在一系列方案的作用下降低了40%。随着传动效率的提高,再搭配CVT变速箱的固有特性,大扭矩CVT变速箱的燃油经济性也由此得到了保证。

相比于小型车,中型车主对驾驶感受更加关注。但无论是自动变速箱也好CVT变速箱也罢,液力变矩器迟滞的响应会影响到动力输出的顺畅性。传递效率上,液力变矩器也比不上离合器的刚性连接,而锁止液力变矩器是解决这一问题的唯一途径。CVT8变速箱将液力变矩器锁止范围变大,当车速在10km/h时便锁止液力变矩器,且在持续加速和行驶阶段也无需再打开,提高传动效率的同时也提供了驾驶者动力随叫随到的驾驶畅快感。

在速比的设定方面,由于没有了紧凑的副变速箱结构,所以CVT8变速箱只能提供7.0的最大传动比,虽然比不上CVT7的7.3,但是也已经远远超过了目前市面上主流的6AT变速箱,基本看齐8AT变速箱。值得一提的是,CVT8变速箱增加了一套名为ASC的智能控制系统,通过对驾驶者驾驶意图的采集,ASC智能控制系统可以实时调整变速箱速比,为驾驶者提供了多达1400种的变速模式。如果驾驶者需要,还可以通过锁定变速箱带轮的方式实现固定速比的手动模式。

因为有以上这些微创新式的优化,加上日产在调校方面的能力,CVT8在日产大中型车上应用也越来越广泛。目前,东风日产新天籁、新时代奇骏以及楼兰上都在使用CVT8,这些车型的平顺性和舒适性都相当出色,节油和传动效率方面也不逊于竞争对手。应该说,CVT8功不可没。而ASC智能控制系统的创新加入,更让新奇骏、楼兰等SUV上装备CVT8之后,既能满足日常城市驾驶的舒适性需要,同样也能够在非铺装路面上智能改变速比输出大扭矩,提供较强的动力性和通过能力。

小结:

汽车工业的发展已历经一百多年,在漫漫历史长河中诞生的新技术层出不穷,热衷于研发全新技术的那些厂商们固然能在赢得注意力和赞赏的同时抢占一些市场先机,但也有一类公司是会在某些已有技术领域一直坚持研究下去,通过不断积累经验在市场搏杀中站稳脚跟,通过创新来影响到这一项技术领域的发展趋势,比如混合动力领域的丰田,又比如CVT无级变速领域的日产。未来的CVT变速箱会变成什么样子,也许不久就有人解开这个谜底。