运用自动优化技术的整车碰撞性能优化

2010-12-26

摘 要: 运用有限元技术,在同时考虑整车的碰撞性能与刚度特性下进行减重以及结构优化。考虑所有恶劣工况下,运用Altair公司产品OptiStruct中的优化功能对整车进行结构布局和优化,同时达到减重的目的。

1 引言

汽车碰撞是汽车被动安全性研究的主要内容之一,目前在汽车碰撞研究领域普遍采用的方法为试验方法和计算机仿真方法。随着技术的不断发展和推广,计算机仿真技术在碰撞分析中运用越来越广泛,也越来越成熟。由于汽车碰撞分析是高速的高度非线性问题,碰撞CAE分析主要还是用显式求解器来求解,如LS-DYNA、RADIOSS等。而目前比较通用的优化软件,主要应用在线性领域。优化技术如何运用于碰撞仿真,这是个难点。

本文运用Altair公司优化产品OptiStruct来进行碰撞优化。将复杂的碰撞问题分解、切片,使之能够用线性的优化软件来跨领域近似模拟碰撞问题,找出最优化的方案。

2 整车碰撞优化分析

2.1 总体的碰撞优化分析思路

作为一个整车优化设计,需要同时考虑整车的刚度性能与碰撞性能,在同时满足刚度要求和碰撞要求的同时,实现轻量化目标以及碰撞的最优变形模式。

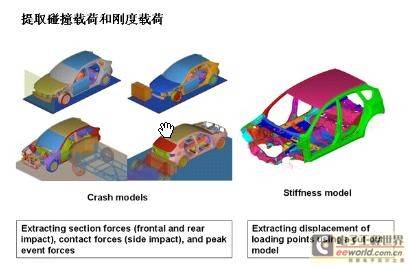

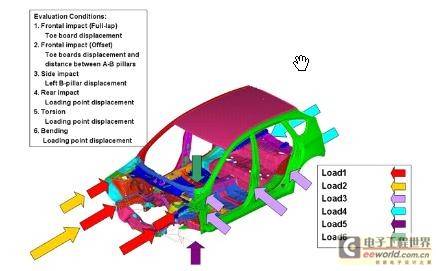

图1 优化分析同时考虑碰撞分析和刚度分析

本文只考虑碰撞的优化。以碰撞优化要求来说,每个碰撞工况考虑的约束和载荷均不同。图1、图2显示了不同的碰撞工况中的载荷、约束以及目标。

图2 提取碰撞工况载荷

在有限元分析的过程当中,模型的准确性和简化的等效性具有重要的意义。

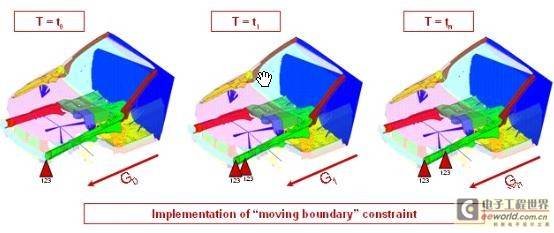

由于所有的碰撞过程都是高速以及高度非线性的,要近似模拟出这一个复杂的过程,需要对每一个碰撞工况进行很多个线性切片分析。因为对一个线性分析来说,是不足以模拟碰撞过程中的严重塑性变形,所有运用一系列边界条件不同的线性分析才能够得到近似的碰撞响应,这种方法叫做“移动边界条件法”。

2.2 碰撞优化分析方法介绍

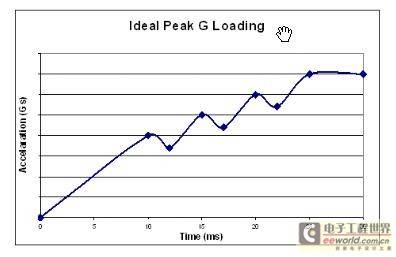

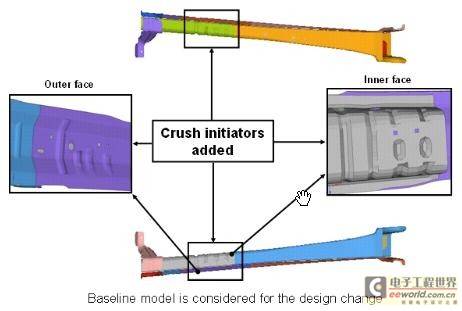

现在以正面100%重叠刚性壁障碰撞为例,来说明来说移动边界条件法的思路以及运用。在正面100%重叠刚性壁障碰撞中,如果想得到一个优秀的碰撞结果,作为主要吸能部件的纵梁,其压溃方式是关键。我们希望得到一个理想的阶梯式上升的截面力,其物理含义就是纵梁能够逐级完全压溃。运用移动边界条件法,这就可以把一个复杂的碰撞过程分成几个部分,运用Altair公司的产品OptiStruct进行优化。

图3 理想的压溃纵梁截面力

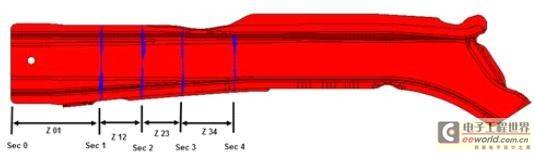

将纵梁的压溃区域分成几个部分,比如图4中的四个部分。

图4 纵梁压溃区域划分

瞬态的碰撞事件就可以近似地切片成几个边界条件不同的线性分析。约束位置移动到离不变形区域最近的位置来形成每一个线性分析的边界条件。每一个线性优化分析的载荷则是该部分压溃时对应的理想截面力等效的整车加速度。

图5 移动边界条件示意图

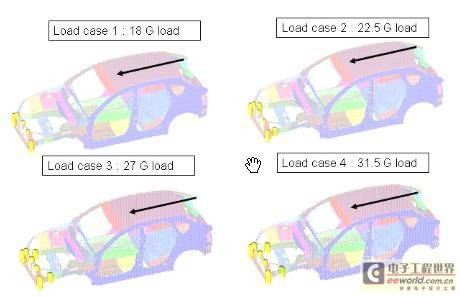

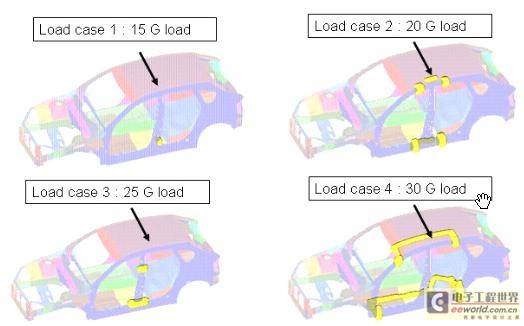

图6显示了移动边界条件法的四个工况的边界条件和载荷,黄色球代表了不同时刻边界条件的移动。

图6 移动边界法四个工况载荷和约束

2.3 实际运用结果

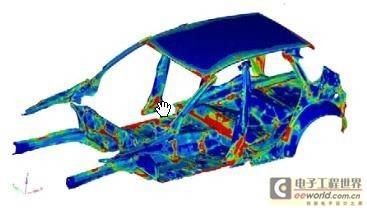

根据移动边界条件法,利用OptiStruct的优化功能对正面100%重叠刚性壁障碰撞进行优化。优化后得到的整车材料分布云图,如图7所示。

图7 优化结果(材料分布云图)

根据优化的得到的材料分布云图结果,对纵梁进行优化,优化结果如图8所示。随着汽车技术的发展,在一些中高档车中,前纵梁采用激光拼焊的方式越来越常见,用此优化方法能够得到非常精准的每一部分的最优厚度,取得尤其好的效果。

图8 纵梁优化方案

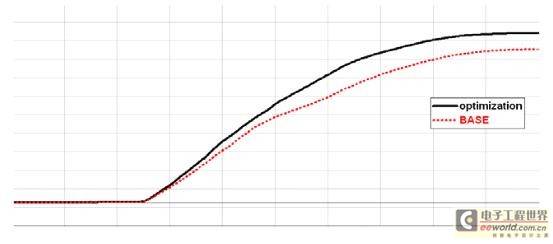

将优化的纵梁重新进行整车碰撞计算,图9为改进前和改进后纵梁吸能结果对比,优化后的纵梁吸能大大优于原设计。

图9 纵梁吸能结果对比

2.4 移动边界条件法的其他碰撞工况的运用

同样地,移动边界条件法还可以运用于其他碰撞分析。分析思路和正面100%重叠刚性壁障碰撞类似。图10显示了侧面可移动壁障碰撞中,移动边界条件法的四个工况的边界条件和载荷,黄色球代表了不同时刻边界条件的移动。

图10 侧撞的移动边界条件法运用

3 结论

通过移动边界条件方法来近似模拟复杂的碰撞工程,能够得到最优化的材料分布,及最理想的压溃路径,最终得到最优异的整车碰撞性能。

同时考虑整车刚度要求和碰撞要求,用OptiStruct对白车身进行整体优化,可以得到整车最优的材料分布,实现轻量化的目标。

本文举例说明了正面100%重叠刚性壁障碰撞的移动边界条件法的运用。移动边界条件法还可以运用在正面40%偏置可变形壁障碰撞、侧面可移动壁障碰撞、高速后撞、静态顶压等工况,均取得明显的效果。

4 参考文献

[1] Reed. Jaguar Cars Limited. Body and trim CAE. Engineering Centre. Applications of OptiStruct optimization to body in white design.

[2] Axel Schumacher & Michael Seibel. New optimization strategies for crash design.

[3] R.J.Yang. Reliability-Based Multidisciplinary Design Optimization of Vehicle Structures.(end)