GaN正在加速电机驱动中的应用

2024-07-09 来源:EEWORLD

无刷直流电机(BLDC)在机器人、电动工具、家电和无人机中的应用越来越多。这些应用要求设备具备轻便、小巧、低转矩脉动、低噪音和极高的精度控制。为了满足这些需求,驱动电机的逆变器需要以更高频率运行,同时需要先进的技术来减少由此产生的更高功率损耗。

氮化镓(GaN)晶体管和集成电路能够在不显著增加损耗的情况下以更高频率运行,相比于基于硅的设备,它们能够显著降低成本、噪音、尺寸和重量。也正因此,GaN在电机驱动领域展现出了巨大的潜力。

同时,在快充市场,GaN早已被广泛使用,也证明了其足够的安全可靠性。

GaN在电机驱动中的基本优势

GaN相比传统硅具有显著的优势,包括更高的电子迁移率、更高的击穿电压和更低的导通电阻。这些特性使得GaN器件能够在更高频率下工作,同时降低功率损耗。

高效率:GaN器件的导通损耗和开关损耗显著低于传统硅器件。例如,TI的DRV7308 GaN IPM可以将逆变器效率提高到99%以上,而传统的IGBT解决方案只能达到97%。

高功率密度:GaN器件允许更高的开关频率,减少了被动元件的尺寸,从而提高了系统的功率密度。DRV7308 GaN IPM的封装尺寸仅为12mm x 12mm,比传统250W IPM小55%,可以将PCB尺寸减少65%以上。

更好的热管理:由于GaN器件的低功率损耗,许多应用中可以不需要散热器,同时进一步减小系统尺寸和成本。

高频率操作:GaN器件能够在高达3 MHz的频率下工作,满足高精度控制和低扭矩波动的要求。

集成化设计:例如,EPC2152 GaN ePower Stage集成了两个70V、10mΩ的FET和一个自包含的半桥栅极驱动器,极大地减少了公共源电感(CSI)和栅极环路电感。而TI的DRV7308 IPM则包含了六个FET和其他保护及驱动电路。

降低成本:由于GaN器件的高效率和高功率密度,系统设计可以更紧凑,从而减少PCB和散热器的成本。例如,在一个250W的HVAC压缩机系统中,使用DRV7308 GaN IPM可以节省超过2美元的系统成本。

使用 GaN 消除电机驱动设计中的死区时间

如图所示,GaN在BLDC上的优势可以分为两部分,一个是更高的效率,另外则是更低的死区时间。

在电源转换领域,死区时间是设计中必不可少但又繁重的方面,迫使工程师做出让步以确保可靠性。然而,最近的技术进步,尤其是GaN FET 的出现,可以降低死区时间,同时提升电机驱动器的性能。

了解死区时间

死区时间是指关闭一个功率器件和打开另一个功率器件之间的延迟,这对于防止同时导通和潜在短路至关重要。例如,在同步降压转换器中,两个器件同时导通可能导致额外的损耗、更高的工作温度,甚至灾难性的故障。

控制死区时间由控制器插入,可确保正有效死区时间。计算此死区时间是一个复杂的过程,需要考虑传播延迟、栅极电阻值和 FET 开启/关闭时间等因素。由于 GaN 器件没有体二极管反向恢复且开关时间更快,因此与硅 MOSFET 相比,GaN 器件的死区时间更短。

电机驱动死区时间

死区时间的一个主要影响是零电流交叉期间失真增加。这是因为在死区时间内,逆变器支路中的高端和低端设备都处于关闭状态,因此施加到电机的实际电压取决于电流的符号。在零电流交叉处,该电压突然改变符号,产生电压失真,导致电机电流波形中出现高阶谐波。这些电流不会产生任何有用的扭矩,但会导致电机绕组损耗增加,整体效率降低。

死区时间对正弦电机驱动中过零失真的影响比较

减少电机驱动器中的死区时间对于提高效率至关重要。通过最小化死区时间,可以减少失真,从而实现更平滑的电流波形和更低的损耗。这最终会提高电机效率和整体系统性能。

死区时间减少和 PWM 频率增加对正弦电机驱动的综合影响

GaN能够为电机驱动应用实现更好的死区时间优化:

开关速度:与硅 MOSFET 相比,GaN FET 具有更快的开关速度。这允许对死区时间进行更精确的控制,因为 GaN FET 的关断和开启时间明显更短。这种更快的开关速度允许对死区时间进行更严格的控制。

降低栅极电容:与硅 MOSFET 相比,GaN FET 具有更低的栅极电容。这意味着它们可以更快地打开和关闭,从而缩短死区时间,而不会产生击穿电流的风险。这可以实现更高效的运行,并更好地优化电机驱动应用中的死区时间。

零反向恢复电荷:GaN FET 没有像硅 MOSFET 那样的体二极管,从而消除了与硅器件相关的反向恢复电荷。这减少了电机驱动应用中所需的有效死区时间,因为无需考虑体二极管的恢复时间。

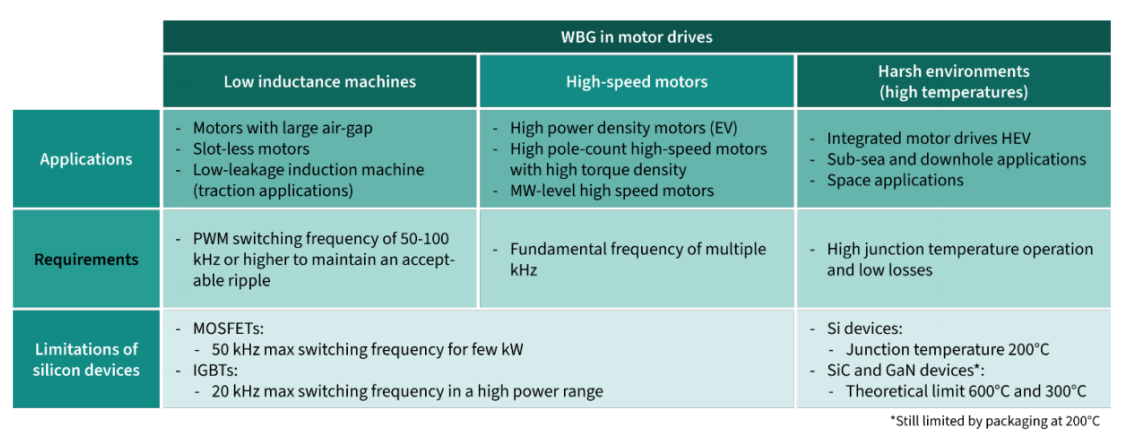

在电机驱动器中使用宽禁带开关器件的机会

低电感电机

低电感电机有许多不同应用,包括大气隙电机、无槽电机和低泄露感应电机。它们也可被用在使用 PCB 定子而非绕组定子的新电机类型中。这些电机需要高开关频率(50-100 kHz)来维持所需的纹波电流。

然而,使用标准的绝缘栅双极晶体管(IGBT)无法满足这些需求,因为它们只能实现最高频率为 20 KHz 的大功率开关。当采用硅 MOSFET 工作于这些频率时产生的损耗较大,这就为宽禁带器件开创了新的机会。

高速电机

由于拥有高基波频率,这些电机也需要高开关频率。它们适用于高功率密度电动汽车、高极数电机、拥有高扭矩密度的高速电机以及兆瓦级高速电机等应用。同样,MOSFET 和 IGBT 能够达到的最高开关频率受到限制,而通过使用宽禁带开关器件可能能够突破这些限制。

恶劣工况

在电机控制逆变器中使用宽禁带器件有两个引人关注的益处。第一,它们产生的热量比硅器件少,降低了散热需求。第二,它们能承受更高工作温度——SiC:600°C,GaN:300°C,而硅器件能承受的最高工作温度仅为 200°C。

虽然 GaN 器件目前存在一些与封装有关的问题,导致它们所适用的工作温度不能超过 200°C,但专注于解决这些问题的研究正在进行中。因此,宽禁带器件更适合可能面临恶劣工况的电机应用,比如混合动力电动汽车(HEV)中的集成电机驱动器、海底和井下应用、空间应用等。

总结在电机驱动器中使用宽禁带器件的机会

在电机驱动器中使用宽禁带器件的挑战

虽然在电机驱动系统中使用宽禁带器件明显具有许多极具吸引力的益处,但其中仍有一些挑战需要克服。

绕组绝缘

第一个风险与匝间短路有关,因为宽禁带器件是以现用电机绕组绝缘所无法承受的速度进行开关,所以可能发生匝间短路。解决这一风险的潜在方法有两种。第一种是限制电压变化率(dv/dt),但这意味着无法充分发挥宽禁带器件的全部潜能,且提高了逆变器损耗。第二种是研究和进一步开发能够承受这些开关频率和电压变化率(dv/dt)的新型绝缘材料。

轴承寿命

更快开关速度会增加电机轴承的局部放电,这可能降低轴承(和电机)寿命,从而削弱了使用宽禁带器件能够实现的益处。解决这一问题的潜在方法之一是使用拥有陶瓷涂层的轴承。遗憾的是,它们非常昂贵,会导致电机造价增加。

电缆长度

更高开关频率会造成信号在较长的电缆上发生反射的问题。解决这一问题的方法之一是使用滤波器,但这会导致系统中新增了滤波器损耗。目前正在研究如何提高集成度,比如通过将逆变器置于离电机更近的位置,来缩短电缆长度,降低电缆上的信号反射影响。

总结

GaN技术在电机驱动领域的应用展示了显著的优势和广阔的前景。凭借其高效能、高功率密度和优越的热管理特性,GaN器件不仅提升了电机驱动的效率和性能,还显著减小了系统尺寸和成本。尽管在应用过程中存在一些挑战,如绕组绝缘、轴承寿命和电缆长度等问题,但随着技术的不断进步和创新,这些问题有望得到有效解决。GaN技术的引入,无疑为电机驱动系统带来了全新的变革和无限的可能性。

参考文献:

EPC:eBook-GaN Devices for Motor Drive Applications

英飞凌:Infineon-Wide_bandgap_switches_in_motor_drives_systems-Whitepaper-v01_00-CN

德州仪器:Achieving household energy efficiency and cost savings

with GaN-based motor system designs

- 纳芯微提供全场景GaN驱动IC解决方案

- MACOM获得美国防部资助开发GaN-on-SiC产品

- 英诺赛科扩展100V GaN 以用于激光雷达

- 英飞凌将参加2024年慕尼黑国际电子元器件博览会, 展示低碳化和数字化解决方案

- Nexperia的AC/DC反激式控制器可实现更高功率密度的基于GaN的反激式转换器

- 德州仪器扩大氮化镓(GaN)半导体自有制造规模, 产能提升至原来的四倍

- 专用于混合动力汽车/电动汽车的高频稳健性汽车类GaN FET

- GaN HEMT驱动芯片NSD2017助力解决激光雷达应用挑战

- Pulsiv发布了效率超高的65W USB-C设计,可将温度降低30%,采用集成半有源桥,效率高达96%

- 汽车DC/DC正式采用GaN!供应商是谁?

- 博世与清华大学续签人工智能研究合作协议 共同推进工业领域人工智能发展

- 兆易创新MCU新品重磅揭幕,以多元产品和方案深度解锁工业应用场景

- CGD和QORVO将彻底改变电机控制解决方案

- 当AI遇上边缘计算,研华以Edge AI推进嵌入式产业变革

- 研华科技:投身Edge AI创新,驱动智能未来

- ACM6754 24V/4.8A三相无感无刷直流BLDC电机驱动芯片方案

- Molex莫仕利用SAP解决方案推动智能供应链协作

- 英飞凌推出全球首款非接触式支付卡技术SECORA™ Pay Green,最多减少100%的塑料垃圾

- Gartner发布2024年中国安全技术成熟度曲线

- CGD和Qorvo将共同革新电机控制解决方案